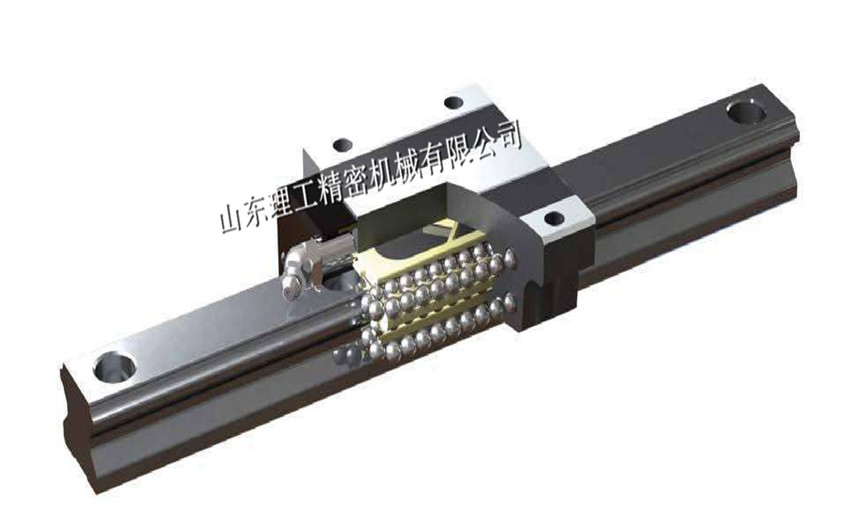

滾動直線導軌副是20世紀70年代末發(fā)展起來,根據(jù)滾動軸承的基本原理逐步改進而成的一種具有獨特機械性能的滾動支承機構(gòu),具有結(jié)構(gòu)簡單、動靜摩擦因數(shù)小、定位精度高及精度保持性好等優(yōu)點,已經(jīng)成為精密數(shù)控設備的關(guān)鍵基礎部件之一。相比于應用于數(shù)控機床的滑動導軌等,滾動直線導軌副具有卓越的特點和優(yōu)良的使用性能。

1.摩擦特性

滾動直線導軌副在摩擦特性方面具有突出的優(yōu)點,其摩擦阻力比滑動導軌小得多,一般摩擦因數(shù)(u=0.002~0.004,為滑動導軌的1/50左右,起動摩擦和動摩擦接近相等。在速度變化時,從值穩(wěn)定,運動輕快、靈活、平穩(wěn),因而可實現(xiàn)高速運動,提高了生產(chǎn)效率。

2.運動特性

由于滾動直線導軌副的摩擦極小,因此在起動時無顫動,低速下運動無爬行現(xiàn)象。當施加預加載荷后,可以消除間隙,提高剛性。此外,具有自動調(diào)心、補償安裝基面誤差的功能,故其整體運動精度高,因此適用于高精度、高性能的機械產(chǎn)品。另外,由于滾動直線導軌副具有很好的誤差均化功能,因此也稱之為“魔法導軌”、“神器導軌”。滾動直線導軌的運動借助鋼球或滾柱滾動實現(xiàn),導軌副摩擦阻力小,動、靜摩擦力之差很小,隨動性極好,低速時不易產(chǎn)生爬行,即驅(qū)動信號與機械動作滯后的時間間隔極短,有益于提高數(shù)控系統(tǒng)的響應速度和靈敏度,能實現(xiàn)高定位精度。滾動直線導軌副作為具有高定位精度的滾動功能件,適合作頻繁起動或換向的運動部件,可將機床定位精度設定到超微米級。與此同時可根據(jù)需要,適當增加導軌副預載荷,確保鋼球或滾柱不發(fā)生滑動,實現(xiàn)平穩(wěn)運動,減小了運動的沖擊和振動。滾動直線導軌副也適應高速直線運動,其瞬時速度比滑動導軌提高約10倍。

3.壽命特性

在滑動導軌中,大部分能量以磨損能形式而消耗掉,因而磨損快,難以長期維持高精度。相反,滾動導軌副摩擦小,磨損少,可以長期保持高精度。另外,由于滾動導軌副中采用多個滾動體作為支撐,同時滾道能較容易地獲得很高的加工精度及較高的表面硬度,因此滾動直線導軌副具有較長的工作壽命。對于滑動導軌面的流體潤滑,由于油膜的浮動,產(chǎn)生的運動精度誤差是無法避免的。在絕大多數(shù)情況下,流體潤滑只限于邊界區(qū)域,由金屬接觸而產(chǎn)生的直接摩擦是無法避免的,在這種摩擦中,大量的能量以摩擦損耗被浪費掉了。與之相反,滾動接觸由于摩擦耗能少,滾動面的摩擦損耗也相應減少,故能使?jié)L動直線導軌系統(tǒng)長期保持高精度狀態(tài)。同時,由于使用潤滑油也很少,這使得在機床的潤滑系統(tǒng)設計及使用推護方面都變得非常容易。

4.承載特性

滾動直線導軌副具有較好的承載性能,可以承受不同方向的力和力矩載荷,如承受上

下、左右方向的力,以及解釋力斯,保強力距和能轉(zhuǎn)力距,因此,具有很好的載荷適應性。流動直線導轉(zhuǎn)研分冊

在設計制造時能加適當?shù)念A加就符可以增加解起,提高核備性,同時可以消除高細報動度象,而滑動導就在平行接觸面方向可承受的側(cè)向負荷較小,是造成機床運行精度不良。聚動功率大概度下降,只相當于普通機械的1/10,采用演動直線導轉(zhuǎn)的機床由于摩

5.能動特性

職力小,可使所需的動力源及動力傳遞機構(gòu)小型化,使要動轉(zhuǎn)更大大減少,使機床所需電力降低80%,節(jié)能效果明顯,可實現(xiàn)機床的高速運動,機床數(shù)率可提高20%-30%

6.互換特性

簡化了機械結(jié)構(gòu)的設計和制造,成對使用導轉(zhuǎn)副時,具有“誤差均化效應”,從而降低基礎件(導轉(zhuǎn)安裝面)的加工精度要求,降低基礎件的機械制造或本與加工難度。傳統(tǒng)的滑動導轉(zhuǎn)必須對導轉(zhuǎn)面進行制研,既費事義費時,且一且機床精度不良,必須再副研。滾動導軌具有互換性,只要更換滑塊或?qū)Э罨蛘麄€法動導乳期,機床即可重新獲得高精度。

7.經(jīng)濟特性

流動直線導軌副因其掌排阻力小、磨損少、潤質(zhì)、維修和保養(yǎng)方便,故維修成本低廉。此外,演動直線導軟副還具有很好的互換性,易形成標準化、系列化,并由專業(yè)廠商成批生產(chǎn),使用戶選用十分方便,從而縮短了設計工時,另外,節(jié)能省油是滾動直線導軌副的又一顯著特點,日本THK公司曾對使用滑動導軌的單軸平面磨床和使用滾動導軌的三軸平面磨床進行對比性能測試,結(jié)果是使用滑動導物的功耗為滾動導軌副的16.7倍。